全國(guó)統(tǒng)一服務(wù)熱線(xiàn)

400-003-5559

全國(guó)統(tǒng)一服務(wù)熱線(xiàn)

400-003-5559

全國(guó)統(tǒng)一服務(wù)熱線(xiàn)

400-003-5559

全國(guó)統(tǒng)一服務(wù)熱線(xiàn)

400-003-5559

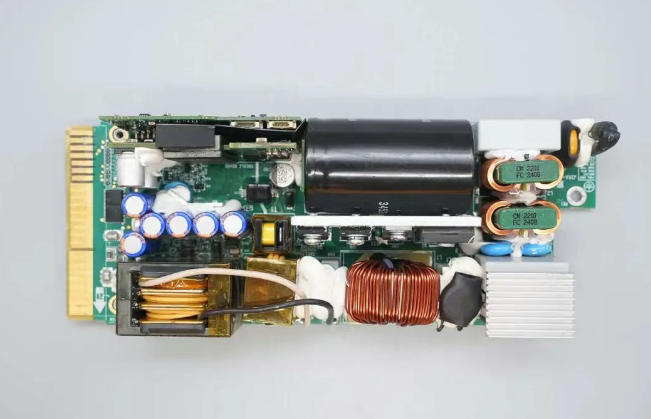

在A(yíng)I服務(wù)器電源系統(tǒng)的研發(fā)與驗(yàn)證過(guò)程中,精準(zhǔn)掌握不同負(fù)載條件下各元器件的溫升情況,是提升產(chǎn)品可靠性與能效的關(guān)鍵。熱成像技術(shù)作為一種非接觸式測(cè)溫方法,能夠直觀(guān)呈現(xiàn)PCBA在運(yùn)行中的溫度分布與熱動(dòng)態(tài),為優(yōu)化散熱設(shè)計(jì)提供可靠依據(jù)。簡(jiǎn)稱(chēng)平尚科技基于工業(yè)級(jí)技術(shù)積累,利用先進(jìn)熱像儀系統(tǒng),為AI電源的熱管理分析提供了專(zhuān)業(yè)的解決方案。

熱成像技術(shù)在PCBA分析中的獨(dú)特價(jià)值

熱成像儀通過(guò)捕捉物體表面的紅外輻射,生成可視化的溫度分布圖,使工程師能夠快速定位異常發(fā)熱點(diǎn)。平尚科技采用的高分辨率熱像儀,具備±0.5℃的測(cè)溫精度和0.1℃的溫度靈敏度,能夠清晰記錄AI電源板從啟動(dòng)到穩(wěn)態(tài)運(yùn)行全過(guò)程的溫度變化。與傳統(tǒng)的點(diǎn)溫槍或熱電偶測(cè)量相比,熱成像技術(shù)不僅實(shí)現(xiàn)了全板溫度的同步監(jiān)測(cè),更能捕捉到微秒級(jí)的瞬態(tài)溫度尖峰,為分析功率器件的開(kāi)關(guān)損耗與熱應(yīng)力提供了數(shù)據(jù)支持。

關(guān)鍵元器件的負(fù)載-溫升特性分析

在A(yíng)I電源板中,不同元器件在不同負(fù)載下的溫升表現(xiàn)各異。以平尚科技某型號(hào)AI服務(wù)器電源為例,在25%輕載條件下,采用TI CSD965203B功率級(jí)的MOSFET表面溫度為48.3℃,而當(dāng)負(fù)載提升至100%時(shí),其溫度迅速升至89.6℃,溫升達(dá)41.3℃。與普通MOSFET相比,優(yōu)化后的功率級(jí)因封裝熱阻降低(可達(dá)0.8℃/W),在同等負(fù)載下溫升幅度減少約15%。

電感元件在不同頻率下的熱表現(xiàn)也顯著不同。平尚科技的功率電感在500kHz開(kāi)關(guān)頻率、滿(mǎn)載電流下,采用高導(dǎo)熱硅膠填充后,熱點(diǎn)溫度從98℃降至82℃,改善幅度達(dá)16℃。這種改善源于導(dǎo)熱材料將界面熱阻從1.2℃·cm2/W降至0.6℃·cm2/W,顯著提升了熱量的傳導(dǎo)效率。

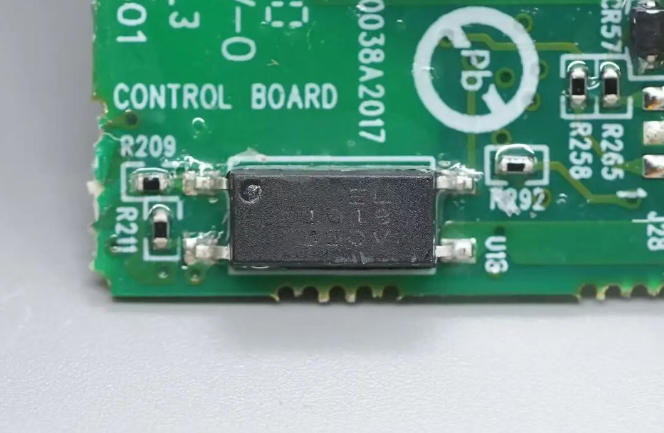

微型元器件的熱成像挑戰(zhàn)與解決方案

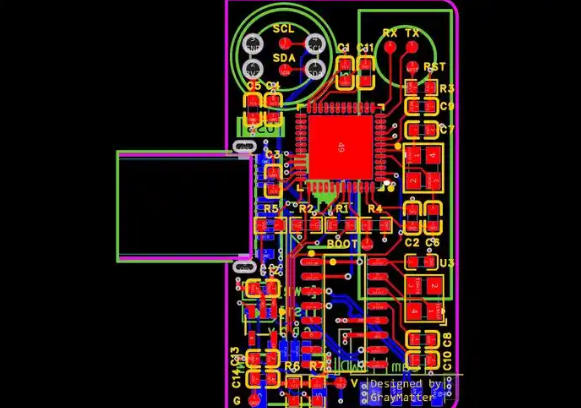

對(duì)于A(yíng)I電源中日益增多的微型元器件(如0402封裝電阻、2mm×2mm芯片),傳統(tǒng)熱像儀因空間分辨率不足難以準(zhǔn)確測(cè)溫。平尚科技通過(guò)配備25mm微距鏡頭的640×512分辨率熱像儀,在25cm工作距離上實(shí)現(xiàn)了對(duì)0.2mm細(xì)節(jié)的分辨,成功對(duì)2mm×2mm電源芯片完成精準(zhǔn)測(cè)溫。

針對(duì)材料發(fā)射率差異的挑戰(zhàn)(如陶瓷ε≈0.93、焊錫ε≈0.35、銅走線(xiàn)ε≈0.15),平尚科技通過(guò)建立發(fā)射率矩陣進(jìn)行多點(diǎn)校準(zhǔn),將系統(tǒng)測(cè)溫誤差控制在±0.5℃以?xún)?nèi),有效識(shí)別出芯片左下角ΔT=7.2℃的局部熱點(diǎn)。

多負(fù)載場(chǎng)景下的熱分布對(duì)比

通過(guò)模擬AI服務(wù)器典型工作場(chǎng)景,平尚科技對(duì)不同負(fù)載下的PCBA熱分布進(jìn)行了系統(tǒng)分析。在待機(jī)狀態(tài)(10%負(fù)載)下,整板溫度分布較為均勻,最高溫度點(diǎn)出現(xiàn)在輸入濾波電容附近,約為42.5℃。當(dāng)進(jìn)入計(jì)算密集型任務(wù)(100%負(fù)載)時(shí),功率轉(zhuǎn)換電路區(qū)域形成顯著高溫區(qū),最高溫度點(diǎn)轉(zhuǎn)移至功率電感與MOSFET交界處,峰值溫度達(dá)101.3℃。

尤為重要的是,熱成像揭示了散熱設(shè)計(jì)的不足:在75%負(fù)載下,雖然整體溫度未超限,但某個(gè)功率電感的局部熱點(diǎn)已達(dá)98.7℃,較周邊區(qū)域高出12.5℃。這種不均勻的熱分布會(huì)加速元器件老化,通過(guò)熱像儀數(shù)據(jù)指導(dǎo)的散熱優(yōu)化后,該熱點(diǎn)溫度降至83.5℃,均勻性提升60%。

熱成像數(shù)據(jù)在優(yōu)化設(shè)計(jì)中的實(shí)際應(yīng)用

平尚科技利用熱成像數(shù)據(jù),對(duì)AI電源進(jìn)行了多輪設(shè)計(jì)改進(jìn)。某國(guó)產(chǎn)AI訓(xùn)練卡電源模塊初期樣品在高溫測(cè)試中,電源轉(zhuǎn)換芯片異常發(fā)熱,傳統(tǒng)手段難以定位。通過(guò)熱像儀的微距檢測(cè),發(fā)現(xiàn)芯片左下角存在明顯熱點(diǎn),差異達(dá)7.2℃。進(jìn)一步分析揭示,3個(gè)散熱過(guò)孔效率不足且存在焊接微空洞。

基于這些發(fā)現(xiàn),工程師重新布局散熱過(guò)孔,數(shù)量從9個(gè)增至15個(gè),同時(shí)優(yōu)化回流焊溫度曲線(xiàn),最終將芯片最高工作溫度從121℃降至89℃,產(chǎn)品良率從82%提升至96%。

工業(yè)級(jí)熱管理方案的技術(shù)特點(diǎn)

平尚科技工業(yè)級(jí)熱管理方案已滿(mǎn)足AI電源領(lǐng)域的嚴(yán)格要求。通過(guò)采用高導(dǎo)熱硅膠、優(yōu)化散熱器布局以及改進(jìn)PCB層疊設(shè)計(jì),將電源模塊在55℃環(huán)境溫度下的持續(xù)運(yùn)行能力提升至96小時(shí)無(wú)性能衰減。實(shí)測(cè)數(shù)據(jù)顯示,優(yōu)化后的方案可將電源系統(tǒng)在滿(mǎn)載條件下的峰值溫度降低18-22℃,大幅提升了系統(tǒng)可靠性。

熱成像技術(shù)的發(fā)展趨勢(shì)與展望

隨著AI服務(wù)器功率密度的不斷提升,熱成像技術(shù)也在持續(xù)進(jìn)步。目前,先進(jìn)的熱像儀已能捕捉5ms內(nèi)138℃的瞬態(tài)過(guò)熱現(xiàn)象,為分析電源啟動(dòng)過(guò)程的電流沖擊提供了可能。未來(lái),結(jié)合人工智能算法的熱分析系統(tǒng)將能自動(dòng)識(shí)別異常熱模式,實(shí)現(xiàn)早期故障預(yù)警,為AI電源的可靠性設(shè)計(jì)提供更強(qiáng)支撐。

通過(guò)系統(tǒng)化的熱成像分析,平尚科技在工業(yè)級(jí)AI電源領(lǐng)域不斷完善熱管理解決方案,助力國(guó)產(chǎn)AI硬件在高效能與高可靠性方面實(shí)現(xiàn)突破。熱成像技術(shù)作為連接設(shè)計(jì)與實(shí)踐的橋梁,將繼續(xù)在電子設(shè)備微型化與高功率化的進(jìn)程中發(fā)揮不可替代的作用。